A Ascensão do Gêmeo Digital (Digital Twin) na Indústria 4.0

Blog – Nado Solutions

A Ascensão do Gêmeo Digital (Digital Twin) na Indústria 4.0

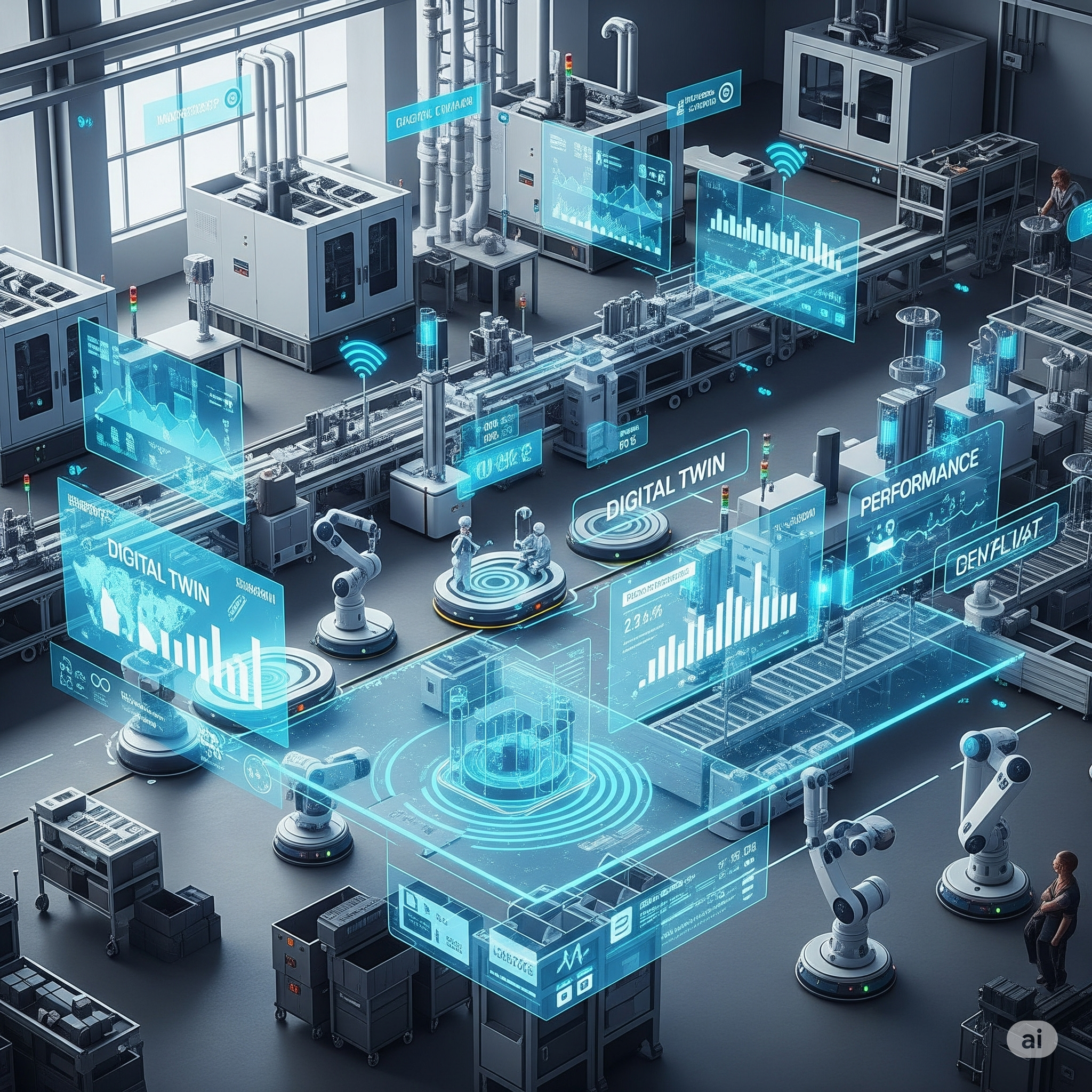

O conceito de Gêmeo Digital (Digital Twin) é uma das pedras angulares da Indústria 4.0, representando uma das inovações mais promissoras para a automação industrial. Em essência, um Gêmeo Digital é uma réplica virtual dinâmica e em tempo real de um ativo físico, processo ou sistema do mundo real. É muito mais do que um modelo 3D; é uma simulação viva que espelha o comportamento e o status de seu equivalente físico, permitindo análises, previsões e otimizações sem precedentes.

O Que É um Gêmeo Digital?

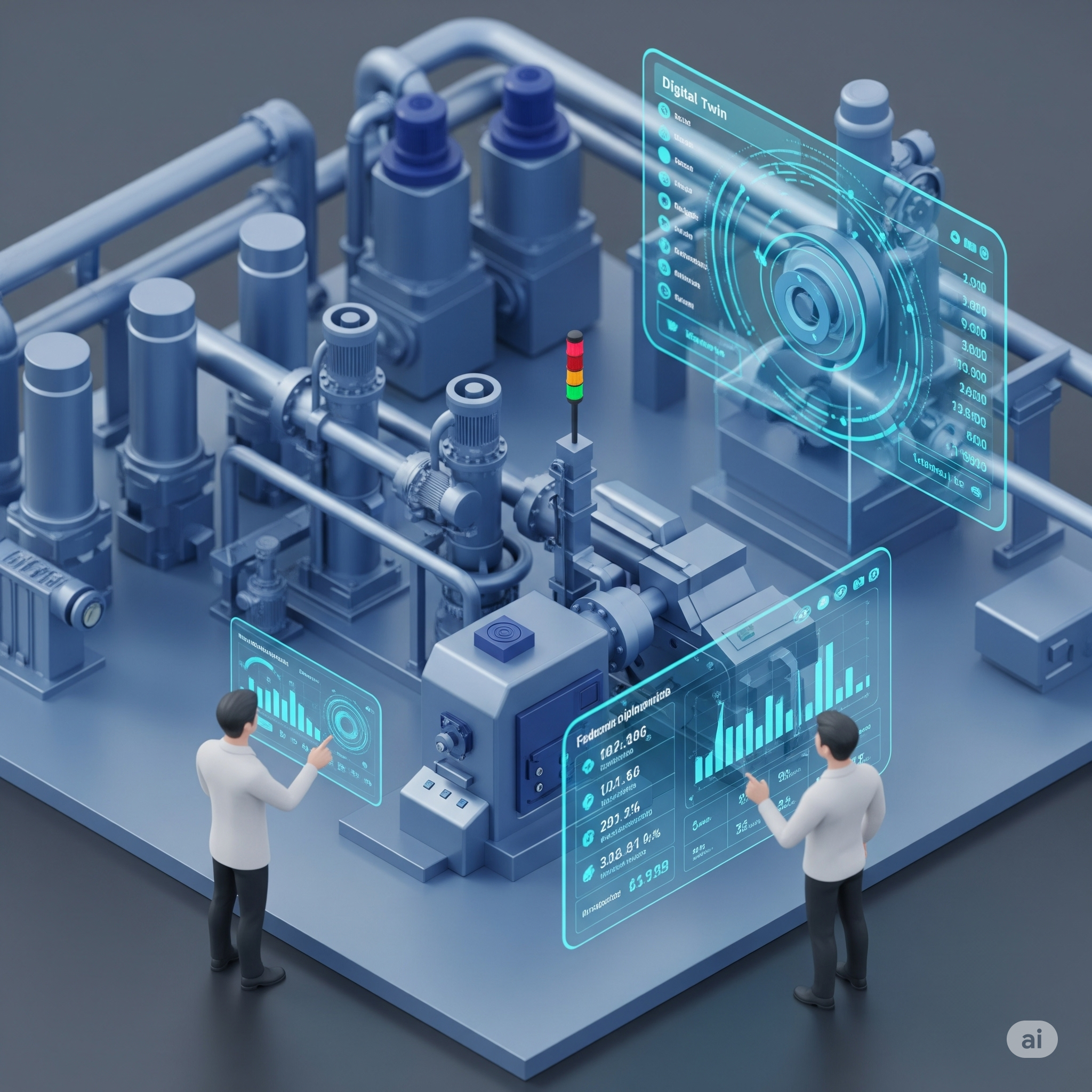

Imagine ter uma cópia digital perfeita de uma máquina na sua fábrica, de uma linha de produção inteira, ou até mesmo de um complexo sistema de manufatura. Essa cópia não é estática; ela recebe dados em tempo real de sensores instalados no ativo físico. Esses dados podem incluir temperatura, pressão, vibração, consumo de energia, desempenho, status operacional, entre outros.

Com base nesses dados, o Gêmeo Digital pode:

- Simular o comportamento: Prever como o ativo se comportará sob diferentes condições.

- Monitorar o status: Acompanhar o desempenho e a saúde do ativo em tempo real.

- Analisar dados históricos: Entender padrões e tendências passadas.

- Prever problemas: Identificar potenciais falhas ou desvios antes que ocorram.

- Otimizar o desempenho: Testar e implementar melhorias no ambiente virtual antes de aplicá-las ao físico.

Aplicações na Automação Industrial: Onde o Gêmeo Digital Atua

O Gêmeo Digital encontra aplicações em diversas fases do ciclo de vida de um ativo industrial, desde o projeto até a operação e manutenção:

- Design e Desenvolvimento: Engenheiros podem criar Gêmeos Digitais de novas máquinas ou linhas de produção. Isso permite testar diferentes configurações, materiais e lógicas de controle em um ambiente virtual, identificando e corrigindo falhas no projeto antes mesmo da construção do protótipo físico, economizando tempo e dinheiro.

- Simulação e Testes: Antes de colocar um novo processo ou uma nova máquina em operação, o Gêmeo Digital pode simular seu funcionamento sob condições diversas. Isso é crucial para validar o desempenho, treinar operadores em um ambiente seguro e identificar gargalos ou riscos potenciais sem interromper a produção real.

- Monitoramento e Controle em Tempo Real: Uma vez em operação, o Gêmeo Digital atua como um painel de controle avançado. Ele espelha o status do ativo físico, permitindo que os operadores monitorem o desempenho, identifiquem desvios e tomem decisões informadas rapidamente.

- Manutenção Preditiva Aprimorada: Diferente da manutenção preditiva baseada apenas em dados, o Gêmeo Digital adiciona uma camada de simulação. Ele pode prever não apenas que uma falha ocorrerá, mas também simular o impacto dessa falha em todo o sistema, ajudando a planejar intervenções com maior precisão e a minimizar o tempo de inatividade.

- Otimização Contínua de Processos: Ao longo do tempo, o Gêmeo Digital acumula dados e aprende com o comportamento do ativo físico. Isso permite que ele identifique oportunidades de melhoria contínua, sugerindo ajustes nos parâmetros operacionais para aumentar a eficiência, reduzir o consumo de energia ou otimizar a qualidade do produto.

Benefícios Transformadores do Gêmeo Digital

A adoção do Gêmeo Digital oferece uma série de vantagens competitivas para a indústria:

- Redução de Custos Operacionais: Ao prever falhas, otimizar processos e reduzir o tempo de inatividade, há uma economia significativa em manutenção, energia e matéria-prima.

- Melhora na Eficiência e Produtividade: A otimização baseada em dados e simulações resulta em um fluxo de trabalho mais suave e maior rendimento.

- Tomada de Decisão Aprimorada: Com insights em tempo real e a capacidade de simular cenários, as decisões se tornam mais estratégicas e menos reativas.

- Redução de Riscos: Testar mudanças no ambiente virtual minimiza os riscos de erros caros ou perigosos na produção real.

- Inovação Acelerada: Permite experimentar novas ideias e configurações de forma rápida e segura.

- Vida Útil Estendida dos Ativos: A manutenção preditiva e a otimização contínua ajudam a prolongar a vida útil de máquinas e equipamentos.

Integração com Outras Tecnologias da Indústria 4.0

O Gêmeo Digital não é uma tecnologia isolada; ele floresce quando integrado com outras inovações:

- IoT (Internet das Coisas Industrial): Os sensores de IoT são a “espinha dorsal” do Gêmeo Digital, fornecendo os dados em tempo real necessários para a representação virtual.

- Inteligência Artificial (IA) e Machine Learning (ML): Algoritmos de IA e ML processam os grandes volumes de dados do Gêmeo Digital, identificando padrões, fazendo previsões e otimizando o comportamento.

- Big Data Analytics: A capacidade de coletar, armazenar e analisar enormes conjuntos de dados é fundamental para o funcionamento eficaz de um Gêmeo Digital.

- Cloud Computing e Edge Computing: A nuvem fornece a capacidade de processamento e armazenamento para os Gêmeos Digitais complexos, enquanto a computação de borda permite processamento de dados mais rápido e próximo à fonte, ideal para aplicações em tempo real.

Casos de Sucesso e O Futuro do Gêmeo Digital

Grandes empresas em setores como manufatura, energia, saúde e transporte já estão colhendo os benefícios dos Gêmeos Digitais. Fábricas de automóveis os utilizam para otimizar linhas de montagem, empresas de energia para monitorar turbinas eólicas e petroleiras para gerenciar plataformas de petróleo.

O futuro do Gêmeo Digital aponta para uma integração ainda mais profunda, com Gêmeos Digitais de sistemas interconectados formando “Gêmeos Digitais de Sistemas” ou até mesmo “Gêmeos Digitais de Ecossistemas”, permitindo a otimização de cadeias de suprimentos e cidades inteligentes. Eles são a chave para uma indústria mais autônoma, resiliente e eficiente.